목차

소성가공 해석

소성가공 해석의 개요

소성가공 해석의 이해

| '실험 전에 재료의 소성가공 거동을 미리 예측할 수 없을까?' |

|

|

| Computer 성능의 발달에 힘입어 Digital 공간 상에서 재료의 Physical한 특성을 모사하기 시작 Numerical한 접근 방식이 예전 Analytic한 해석 방식의 한계를 뛰어 넘을 수 있도록 도와줌 |

CAD로 작성한 제품모델을 컴퓨터 안에서 상세히 검토하고

그 데이터를 토대로 모델을 수정, 설계를 변경하기 위한 시스템,

제품 개발 기간 단축,

원가절감.

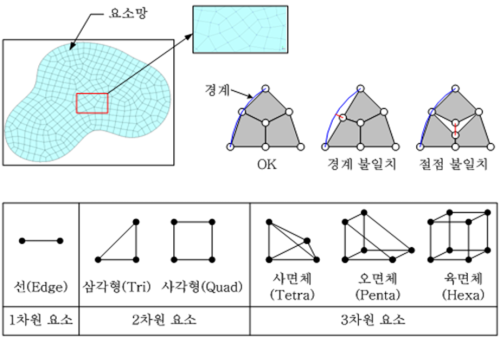

유한요소(Finite element)

- 1차원 물체의 형상은 직선이기 때문에 직선 형상을 여러 개로 분할하면 세부 영역, 즉 유한요소 역시 직선이 된다. 하지만 2차원 물체의 경우에는 세부영역의 형상은 삼각형(triangle) 혹은 사각형(quadrilateral)이 될 수 있다. 3차원의 경우에는 세부 영역의 형상은 사면체(tetrahedron), 오면체(pentahedron) 그리고 육면체(hexahedron)가 될 수 있다.

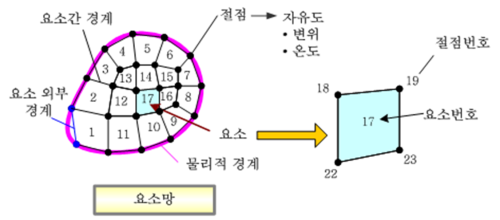

요소망(Mesh)

- 한 물체의 기하학적 영역을 유한 개의 세부 영역들로 분할할 경우, 각 세부 영역 하나 하나를 유한요소(finite element)라고 부른다. 좁은 의미에서의 요소망은 이렇게 한 물체의 기하학적 영역을 유한개의 요소로 분할한 것 자체를 의미한다. 하지만 보다 정확한 의미에서의 요소망은 유한요소, 요소번호(element number), 절점(node) 및 절점번호로 구성된 하나의 유기적인 요소들의 네트웍(network)을 지칭한다.

- 요소망 내의 요소들은 1부터 순차적으로 번호가 부여되는데 이 번호를 요소번호라고 부른다. 요소번호는 각 요소를 구별하기 위해 필요한 일종의 명칭이다.

- 요소와 마찬가지로 한 요소망 내에 정의된 모든 절점들도 1부터 순차적으로 번호를 부여해야 한다. 각 절점에 부여된 번호를 절점번호라고 부른다. 절점번호는 그 절점의 기하학적 위치, 자유도 등의 정보관리를 위해 필요하다.

소성가공 해석의 적용

소성가공 해석 과정

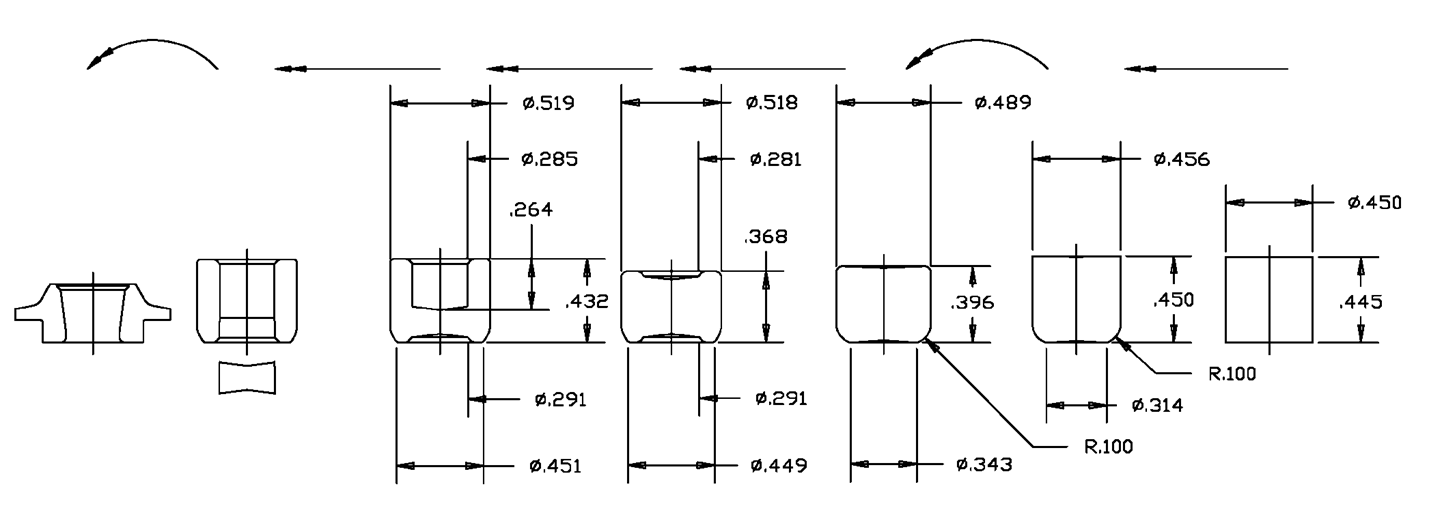

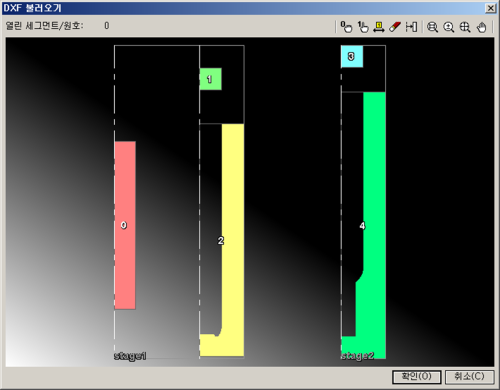

소성가공 해석에 필요한 DATA

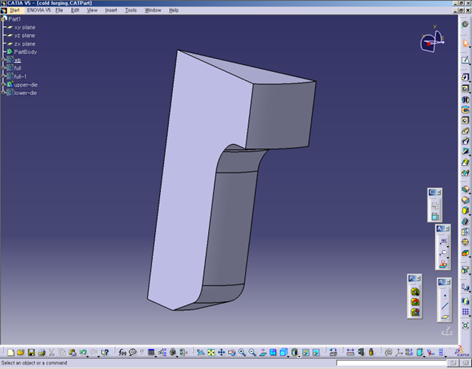

- 소재 및 금형 형상

- 2차원, 3차원 CAD 프로그램에서 모델링하여 *.dxf(2D), *.stl(3D) 확장자로 저장한다.

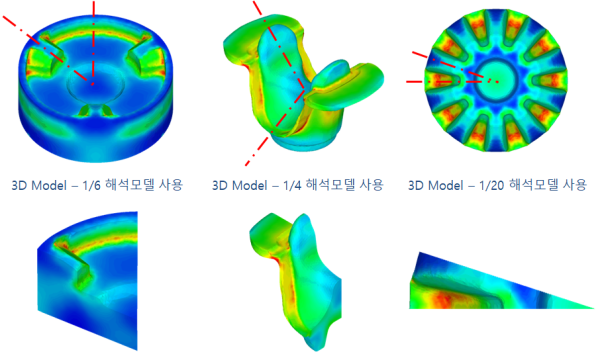

- 대상 제품에 따라서 해석영역, 즉 대칭면을 주어 모델링 한다.

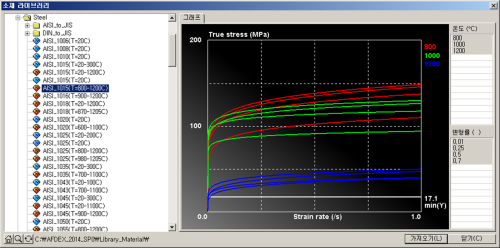

- 소재 물성치

- 프로그램에서 제공하는 물성 Library에서 선택한다.

- 소성해석 프로그램에서 기본적인 철계, 비철계 물성치를 제공

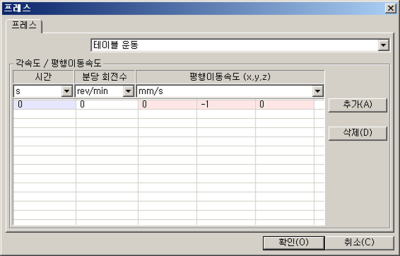

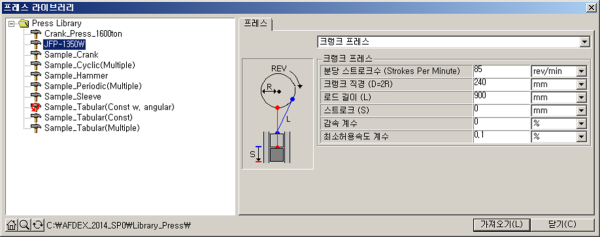

- 금형의 속도

- 각 금형에 속도 조건을 부여한다.

- 장비 사양을 설정하는 부분이지만 일반적으로 움직이는 금형에 등속의 속도값을 입력한다.

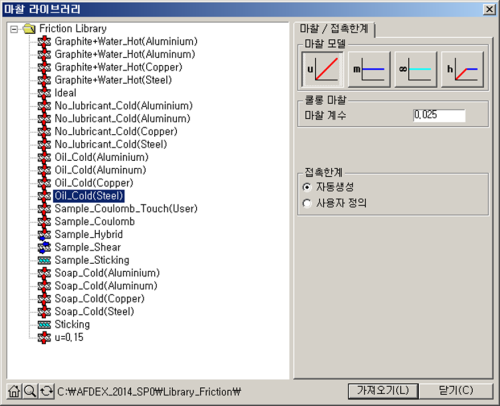

- 금형의 마찰

- 마찰계수 또는 마찰상수 값을 입력한다.

- 금형의 마찰정도에 따른 수치를 입력하는 곳이다.

- 초기에 문제 타입을 설정할 때 자동값이 설정되므로 프로그램의 기본 설정값을 쓰는 것을 권장한다.

소재 및 금형 형상

축대칭 모델 (Axisymmetric model)

- 사각형 단면의 한 모서리를 축으로 하여 360도 회전시키면 원통 형상의 물체가 된다. 또한 반원 형상의 단면을 360도 회전시키면 공모양의 물체가 만들어 진다. 이렇게 어떠한 단면 형상을 360도 회전하여 정의되는 물체를 회전체라고 부른다.

- 회전체는 임의 단면을 특정 축을 중심으로 회전하여 만들어 진 것이기 때문에 기하학적 형상이 원주를 따라 동일하다. 만일 이 회전체가 동일한 재질로 만들어진 등방성(homogeneity) 물질이고, 또한 하중과 구속 경계조건(boundary condition)이 원주방향으로 동일하다면 이 물체의 거동 역시 원주방향으로 일정하다. 이러한 특수한 대칭성을 축대칭(axisymmetry)이라고 부른다.

- 예를 들어 따뜻한 커피가 담겨있는 종이컵을 생각해 보자. 종이컵의 모양과 재질 그리고 담겨있는 커피의 온도나 커피에 의해 종이컵에 미치는 압력은 원주방향으로 일정하다. 따라서 종이컵의 온도분포, 늘어난 량과 같은 종이컵의 모든 물리적 거동 역시 원주방향으로 일정하다.

- 따라서 이러한 축대칭 거동은 물체 전체를 대상으로 분석할 필요 없이, 회전체의 기초가 되는 2차원 단면만을 고려하면 매우 효과적이다.축대칭 거동을 나타내는 물체의 역학적 분석을 위해 2차원 단면만을 수치해석(numerical analysis) 모델로 생성한 것을 특별히 축대칭 모델이라고 부른다. 그리고 이렇게 2차원 축대칭 모델을 이용하여 수치적으로 해석하는 작업을 축대칭 해석(axisymmetric analysis)이라고 부른다.

축대칭 해석 모델링 방법

3차원 해석 모델링 방법

- 모델링 시작은 xyz축의 기준점에서 작도한다.

(해석 프로그램에서 수동으로 축을 설정을 할 수 있지만 3차원 CAD 프로그램에서 설정하는 것이 편리하다.)

부품 형상의 대칭성을 활용하는 경우, 해석할 각도가 정해지면 3차원 CAD 프로그램에서 그 각도만큼 잘라서 소성해석 프로그램으로 가져오는 것이 편리하다. - 소재 및 금형에 해당하는 파트를 각각 개별 파일로 저장한다.

(이때, 소성해석 프로그램에서 인식할 수 있도록 *.stl 파일로 변환하여 저장해야 한다.)

ex) workpiece.stl, upperdie.stl, lowerdie.stl 3개의 파일을 생성함